3.4. Каталитический пиролиз углеводородов

Углеродные наноматериалы можно также получать каталитическим разложением углеводородов. В зависимости от состава и структуры катализатора, температуры, состава и давления газообразного углеводорода продуктами пиролиза будут аморфный или графитизированный углерод и углеродные наноструктуры, которые в литературе называют углеродными нанотрубками или графитовыми нановолокнами. По-видимому, углеродными нанотрубками следует считать наноструктуры, имеющие в качестве основного элемента свернутый в цилиндр графеновый лист, а графитовыми нановолокнами - плоскопараллельные графеновые пластинки или графеновые конусы [5]. Они отличаются своими свойствами. В частности, нановолокна при сгибании легко ломаются, а нанотрубки обладают гибкостью и эластичностью.

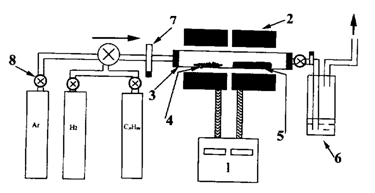

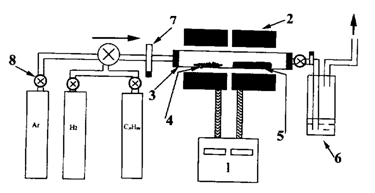

Большинство исследователей для синтеза углеродных наноматериалов используют ацетилен и этилен [59-65]. Чаще всего в качестве катализаторов применяют порошки Fe, Co, Ni или их смеси, а в качестве носителей - графит, SiO2, Al2O3 или цеолит. Пиролиз обычно проводят при температурах 500-800 C и парциальном давлении углеводорода 0.1-05 атм, в качестве газа-разбавителя используют N2 или H2. Схема установки для пиролиза углеводородов приведена на рис. 3.9.

Рис. 3.9. Схема установки для пиролиза углеводородов: 1 – терморегу-лятор; 2 – печь; 3 – реактор; 4 – катализатор; 5 – подложка;

6 – ловушка; 7 – расходомер; 8 – вентили.

Повышение температуры процесса обычно мало сказывается на длине НТ, но приводит к росту количества аморфного углерода. Увеличение продолжительности пиролиза способствует увеличению выхода НТ, их длины и диаметра. Состав газа-разбавителя почти не влияет на рост НТ, хотя количество аморфного углерода при использовании H2 несколько уменьшается. Во многих работах отмечается, что размер частиц катализатора определяет диаметр нанотрубки или нановолокна, а длительность процесса - их длину.

Наибольший выход углеродных наноматериалов (УНМ) достигнут при пиролизе (700 °С) ацетилена на катализаторе Fe/SiO2. При этом внешний диаметр УНТ оказался равным 10-20, а внутренний - 5-8 нм [60]. В [61] отмечено, что диаметр УНТ можно регулировать пористостью носителя SiO2. Полученный продукт пиролиза представлял собой «пшеничное поле», состоящее из параллельных друг другу «колосьев» НТ, на концах которых находились частицы катализатора. При увеличении продолжительности процесса росла длина УНТ (за 2-5 ч она достигала 50-100 мкм), «колосья» искривлялись и на их поверхности появлялся аморфный углерод. В

[62, 63] для получения Fe-катализатора осаждали пленки Fe(NО3)3 на кварцевую пластинку толщиной 30-50 мкм. При прокаливании в вакууме формировались мелкие частицы Fe (5-50 нм), равномерно распределенные по поверхности носителя. Пиролиз смеси из 9 % C2H2 и 91 % N2 при 600 °С и давлении 0,24 атм на таком катализаторе позволил получить УНТ с внешним диаметром 30-40 нм (внутренний - 10-15 нм), состоящие из 10-30 слоев. Отдельные НТ находились друг от друга на расстоянии ~100 нм. Скорость роста достигала 30-40 мкм/ч, а длина НТ (за 48 ч) - ~2 мм. Авторы полагают, что трубка или волокно растут со стороны свободного конца, закрытого частицей катализатора

(см. рис. 3.2). В [58] считают, что в ходе пиролиза образуются карбиды металлов, которые при пересыщении разлагаются, выделяя углерод в виде НТ. Авторы в [50] высказывают предположение, что на первой стадии пиролиза происходит дегидрогенизация C2H2 на поверхности катализатора с выделением Н2, после чего атом углерода диффундирует по поверхности катализатора до места роста НТ (см. рис. 3.2).

Каталитический пиролиз C2H2 на Co и Ni, нанесенных на SiO2, цеолит или Аl2O3 [65, 66], протекает так же, как и в случае

Fe-катализатора.

Как известно, катализаторы можно получать путем пропитки носителя раствором солей металла с последующим их разложением, методом химического осаждения из газовой фазы с использованием металлоорганических соединений или электроосаждением. Размер частиц металла может меняться от нескольких до десятков нанометров.

Во многих работах отмечается, что хорошими матрицами для каталитического получения НТ являются мембраны с регулируемой пористостью. В частности, меняя условия анодной обработки Al, легко регулировать диаметр пор (2-500 нм), толщину мембраны (50-500 мм) и плотность пор (107-1012 в см2).

Пиролизом C2H2 при 700 °С на цеолитах, пропитанных раство-рами ацетатов Со и V, были получены УНТ с 10-12 слоями, внешним диаметром 8-10 нм и внутренним диаметром 2.5-2.8 нм.

Углеродные наноструктуры можно получить каталитическим пиролизом и других углеводородов. Так, в [67, 68] пиролизом СН4 при 600 °С на катализаторе Ni/MgO получена сажа с высоким содержанием НТ. Сообщается также о синтезе длинных НТ на Fe-катализаторах пиролизом смеси СН4 и Н2 [69]. В [70, 71] с помощью электронно-лучевой литографии в пленке из полиметилметакрилата проделывали квадратные отверстия, обрабатывали метанольными растворами Fe(NO3)2, МоO2(асас)2 с частицами Al2O3, удаляли растворитель и пленку, нагревом в аргоне получали островки катализатора. Пиролизом СН4 за 10 мин получали прямые НТ диаметром 1-3 нм и длиной до

20 мкм, практически не содержащие дефектов. Увеличение продолжительности процесса до нескольких часов приводило к утолщению НТ.

О каталитическом пиролизе пропилена можно прочитать в обзорах [1-4] и публикациях [60, 65, 72].

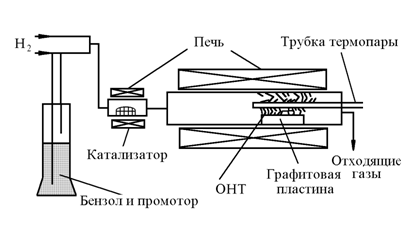

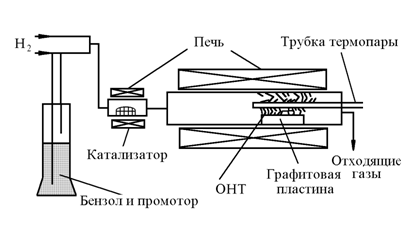

Углеродные наноструктуры можно получить пиролизом бензола и других жидких углеводородов, если в качестве катализатора использовать Fe, Co, Ni, в качестве носителя - SiO2, Al2O3 и цеолит, в качестве разбавителя - H2 или N2 [73-77]. При пиролизе одновременно образуются нанотрубки и нановолокна, количественное соотношение которых зависит от размера частиц катализатора и состава смеси. На катализаторе с 5 % (мас.) Со со средним размером частиц 11 нм получали больше волокон, чем на катализаторе с 0,5 % (мас.) Co с размером частиц 7 нм, а замена газа-разбавителя Н2 на N2 повысила выход НТ. Отмечено, что на концах нановолокон "елочной" структуры находятся частицы катализатора, тогда как нанотрубки обычно имели конические «шапочки», свободные от включений. Для получения НТ из смеси С6Н6-Н2 на Fe-катализаторе требуются более низкие парциальное давление С6Н6 и температура, чем для синтеза нановолокон. Особое внимание в работах уделялось приготовлению катализаторов, поскольку от этого зависит текстура углеродного наноматериала.

Нередко катализатор на носителе покрывается слоем продуктов

пиролиза углеводородов и дезактивируется. Во избежание этого в систему вводят катализатор в виде летучих соединений, разлагающихся в зоне реакции с образованием каталитически активных частиц

(рис. 3.10). В частности, для этого предлагают использовать фталоциа-нины и циклопентадиенилы Ni, Co и Fe [78-80]. Пиролиз проводится при 700 и 800 °С. Считается, что такой подход позволит организовать непрерывный процесс получения нанотрубок и нановолокон. При пиролизе тиофена с использованием ферроцена при 1100-1200 °С образовывались ОНТ в виде «канатов» длиной 3-4 см и диаметром

0,1 мм и лент шириной несколько миллиметров. "Канаты" и ленты состояли из нитей, в которых находились сростки диаметром до 40 нм из ОНТ диаметром 1,7 нм [80] (рис. 3.10).

Рис. 3.10. Схема установки для синтеза УНМ пиролизом жидких углеводородов с использованием "летучих" катализаторов.